现代煤化工碳中和路径和方案

【能源人都在看,点击右上角加'关注'】

文/刘殿栋 王钰,石油和化学工业规划院,煤炭加工与综合利用

1现代煤化工产业发展现状

现代煤化工主要包括煤制烯烃、煤制乙二醇、煤制芳烃等煤制化学品和煤制油、煤制天然气等新型煤基清洁能源。相对传统煤化工,现代煤化工具有装置规模大、技术含量高、能耗低、环境友好、产品市场潜力大等特点,对于发挥我国主体能源优势,保障国家能源供应安全,具有积极意义,未来具有较大的发展潜力。

“十三五”以来,我国现代煤化工无论是在产业发展、基地建设,还是在技术创新等方面均取得显著成绩,并继续保持国际领先地位,为实施我国石化原料多元化战略及提升国家能源战略安全保障能力提供了重要支撑。由于近年煤制甲醇发展较快,产业规模大,先进技术和大型化装置规模占比高,笔者将煤制甲醇也一并纳入现代煤化工产业进行研究。

1.1行业整体规模保持增长

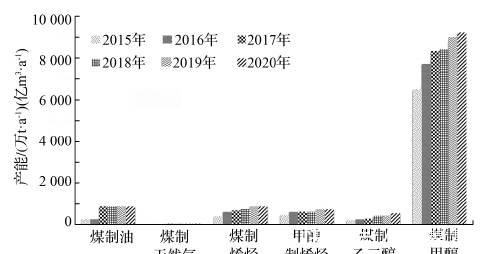

截至“十三五”末,我国煤制油产能达到823万t/a,与2015年度相比增加了505万t,增幅为158.8%;煤制天然气产能达到51.05亿m3/a,与2015年度相比增加了20亿m3,增幅为64.4%;煤(甲醇)制烯烃产能达到1672万t/a,与2015年度相比增加了844万t,增幅为101.9%;煤(合成气)制乙二醇产能达到597万t/a,与2015年度相比增加了367万t,增幅为159.6%。其中,煤(甲醇)路线乙烯产能占全国乙烯总产能的20.1%,煤(甲醇)路线丙烯产能占全国丙烯总产能的21.5%,煤(合成气)路线乙二醇产能占全国乙二醇总产能的38.1%;煤制甲醇(其中含煤制烯烃配套的甲醇产能)产能约9230万t,与2015年度相比增加了2730万t,增幅为42%。见图1。

1.2生产运行水平不断提高

投产的现代煤化工项目不断完善工艺系统,优化工厂操作,加强工厂管理,提高运行稳定性,多数项目已具备安稳长高运行能力,成本得到有效控制。产能利用率稳步提高。“十三五”期间,我国现代煤化工各子行业的产能利用率逐渐提高,2019年分别达到煤制油71.9%、煤制天然气84.6%、煤制烯烃85.9%、甲醇制烯烃74.1%、煤制乙二醇72.5%、煤制甲醇86.0%。2020年由于受新冠疫情和低油价的双重影响,煤制油、煤制烯烃等开工率和产量均同比下降。

资源利用水平不断提高。煤制油、煤制天然气、煤制烯烃项目的原料煤耗、综合能耗、工业水耗持续下降,能效持续提升,满足相关指标要求。典型煤制油、煤制天然气工厂已通过72h标定。以煤制油为例,百万吨级煤间接液化项目的单位产品综合能耗约2t标煤/t产品,单位产品原料煤耗约3.5t标煤/t产品,单位产品工业水耗约5~6.8t/t产品,能源转化效率达到43%以上。

1.3综合技术水平国际领先

通过十余年技术攻关,我国现已形成较为完备的煤直接液化、煤间接液化、甲醇制烯烃、合成气制乙二醇的关键工艺和工程体系,大型气化炉等关键装备能够全部实现国产化,技术装备水平总体达到国际领先。

大型煤气化技术已实现规模化发展。气流床气化技术单炉投煤量规模已达3000~4000t/d,固定床气化技术单炉投煤量规模已达1000t/d。

加氢液化技术实现长周期商业运行。神华鄂尔多斯直接液化项目已攻克了加热炉结焦等多项关键技术难题,实现了高差压减压阀等核心装备国产化,实现了直接液化装置长周期、稳定、商业化运行。

低温费托合成技术进一步优化完善。新型费托合成催化剂已完成实验室定型,稳定运行时间、时空产率有较大提升,催化剂产油能力提升30%~50%。

自主甲烷化技术研究试验取得阶段成果。大唐化工技术研究院、中科院大连化物所、西南化工研究院均开发了甲烷化催化剂和甲烷化技术,进行了中试或工业侧线试验。中新能化自主甲烷化催化剂在大唐克旗项目上开展了国产化替代应用,连续稳定运行达300d以上,经历了高负荷运行考察,各项技术指标均优于同工况进口催化剂水平。

甲醇制烯烃技术经商业验证成熟可行。自主化甲醇制烯烃技术已经成熟且实现了商业化,正在向三代技术迈进。以大连化物所DMTO、DMTO-Ⅱ技术和中国石化SMTO等为代表的一批国内自主甲醇制烯烃科研成果,已成功在大型煤制烯烃项目中示范应用。为更进一步提升煤制烯烃资源能源利用效率,大连化物所继续开发了DMTO-III技术催化剂和成套工艺,2018年底已完成中试,吨烯烃甲醇消耗降至2.65t,取得了预期效果。大连化物所、中科院上海高研院开发了高选择性合成气一步法制取低碳烯烃技术,分别正在陕西和山西建设中试装置。